Un bon gisement d’économie d’énergie industrielle est un gisement qui répond à plusieurs exigences :

– Il doit être significatif du point de vue du poids énergétique du processus industriel en jeu dans l’usine, et du pourcentage d’économie que l’on peut attendre de ce gisement.

– Il doit présenter un temps de retour sur investissement inférieur à 3-4 ans (5 ans pour les gisements à risque très faible)

– Une estimation a priori des économies attendues fiable

– Des économies d’énergie a posteriori, mesurables

– Une perturbation limitée du process ou des habitudes d’exploitation de l’industriel, de par la mise en place de la solution.

La mise en place de moteurs plus performants, de variateurs de vitesse, de systèmes de transmission optimisés,… répondent en moyenne à ces exigences, et font du moteur électrique un gisement à privilégier dans le domaine de l’efficacité énergétique industrielle.

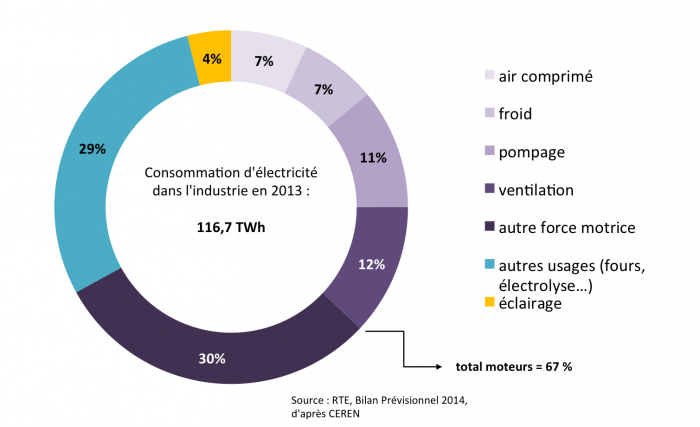

Un gisement d’efficacité énergétique industrielle significatif ?

Oui, les moteurs consomment les 2/3 de l’électricité du secteur industriel en France, tel qu’illustré sur le graphe ci-dessous.

Les économies à attendre d’une opération d’efficacité énergétique sont structurellement importantes dans les moteurs électriques. En effet l’énergie représente plus de 95% de la structure de coûts sur la durée de vie d’un moteur. (Hypothèses : investissement 150€/kW ; prix électricité 0,07€/kWh ; durée de vie moteur 10 ans ; nombre d’heures de fonctionnement du moteur par an 5000 heures). Les moteurs ont fait d’importants progrès au niveau consommation énergétique.

Quelles économies d’énergie ?

Nous verrons un peu plus en détails dans les articles prochains, les principaux gisements d’économie liés aux moteurs, mais nous pouvons d’ores et déjà donner des ordres de grandeurs pour 3 opérations majeures d’efficacité énergétique :

Remplacement du moteur :

Pour des moteurs installés après 2011, c’est-à-dire présentant des rendements au moins égaux à ceux imposés par la norme IE2, les gains à attendre de l’installation d’un moteur IE3 sont de 2 points de rendement pour les puissances inférieures à 10kW, et plutôt autour de 1,5 points pour les puissances supérieures à 10kW. Pour un cas donné (puissance : 10kW ; investissement 180€/kW ; gain rendement : 2 points ; durée fonctionnement moteur : 8000 heures/an), le temps de retour sur investissement peut s’avérer trop long pour justifier le remplacement avant défaillance du moteur existant. Dans notre cas ce temps de retour est de 14 ans… Mais ce temps de retour n’est valable que si l’on considère le remplacement d’un moteur par un moteur de puissance égale, et si le moteur ancien possède toujours son rendement « usine ». En effet il est d’autres critères à prendre en compte pour appréhender un peu mieux la réalité, avec entre autres :

- Le fait que le moteur en place ait été rebobiné ou pas

- Le fait que le moteur ait fonctionné dans ses plages normales de fontionnement, notamment au regard de la température et de la tension de fonctionnement.

- Le fait que le moteur en place soit surdimensionné par rapport au réel besoin

Nous verrons ce cas un peu plus en détail dans l’article dédié au remplacement des moteurs.

Pour des moteurs installés avant 2011, l’équilibre économique est tout autre et d’autant plus intéressant. En effet il est aisé de trouver des gains en rendement de plus de 10 points. Chaque cas est à étudier précisément, mais pour un moteur installé avant 2011, cela vaut souvent la peine d’entrer dans le détail de l’analyse.

Installation de variateurs de vitesse

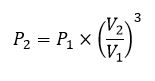

La variation de vitesse, qui permet de faire varier le régime de fonctionnement d’un moteur et donc de réguler son travail au plus proche du réel besoin, permet de faire des gains très importants, notamment lorsque le rôle du moteur est de mettre en mouvement un fluide (pompage, ventilation), puisque la puissance demandée suit une loi cubique de la vitesse de rotation tel que le montre la formule ci-dessous :

Avec P la puissance du moteur et V la vitesse de rotation du moteur ou la fréquence, ce qui revient au même.

Ainsi, de cette formule, on peut déduire que si la vitesse V2 est inférieure de 10% à la vitesse V1, la puissance P2 ne sera pas inférieure de 10%, mais de

![]()

Donc pour chaque heure durant laquelle le variateur permet de réduire de 10% la vitesse de rotation du moteur (car le besoin du process en question le permet) la puissance ne sera pas Pnominal mais 72,9% * Pnominal

Pour connaître les économies sur une année, il faut connaître le régime de fonctionnement réellement nécessaire du moteur en question. Plus les plages de fonctionnement en dessous du régime nominal sont longues, plus les gains seront importants. Nous verrons plus en détail les gains et différents cas de figure dans un article dédié à la variation de vitesse.

Optimisation des systèmes de transmission

Rendements de différents systèmes de transmission:

- Entraînement direct : 2 à 5% de pertes

- Entraînement par accouplement : 3 à 8%

- Entraînement par courroie :

- Pmot < 7,5 kW : 10 %

- 7,5 kW < Pmot < 11 kW : 8 %

- 11 kW < Pmot < 22 kW : 6 %

- 22 kW < Pmot < 30 kW : 5 %

- 30 kW < Pmot < 55 kW : 4 %

- 55 kW < Pmot < 75 kW : 3 %

- 75 kW < Pmot < 100 kW : 2,5 %

Sur des courroies détendues le rendement peut parfois chûter jusqu’à atteindre les 80%.

Il convient également de distinguer les courroies trapézoïdales et les courroies synchrones (ou crantées). Ces dernières présentant de meilleurs rendements.

- Engrenage : pignon roue : entre 95 et 98%

Ainsi, une opération d’efficacité énergétique peut consister à changer la transmission. Remplacer un système à courroie trapézoïdale par un système à courroie synchrone, ou un engrenage, ou un entraînement direct. Les gains sont à étudier au cas par cas. Et ce type d’opération fera l’objet d’un article dédié.

Pour conclure, les moteurs électriques constituent bien un gisement d’efficacité énergétique industrielle par excellence :

- Ils consomment une part importante de l’électricité absorbée dans l’industrie,

- les gains à attendre sont significatifs par rapport à l’investissement nécessaire, pour bien des cas

- l’estimation de ces gains a priori est fiable, si l’on connaît bien le régime de fonctionnement optimal du processus motorisé.

Ce gisement présente en plus des caractéristiques intéressantes pour le tiers investissement ou tiers financement, c’est-à-dire le fait qu’un investisseur finance l’opération (remplacement du moteur, installation de variateurs,…) et partage les économies d’énergie avec l’industriel. Les gisements « éligibles » à cette solution de financement doivent présenter une caractéristique importante, la mesurabilité des économies.

En effet le tiers investissement tel que le conçoit Ympact, reposant sur le partage des économies, nécessite par définition la mesure de ces économies. Or toutes les opérations d’efficacité énergétique ne se prêtent pas aussi facilement à cet exercice, notamment les gisements sur des processus dont la consommation énergétique dépend d’énormément de paramètres (température extérieure, température intérieure, taux d’activité,…).

La Mesure et Vérification, c’est-à-dire l’analyse permettant de mesurer des kWh non consommés, est un métier tout récent en France, et loin d’être aisé. Or il est nécessaire au développement du Tiers Investissement dans l’efficacité énergétique. Les gisements sur les moteurs électriques présentent souvent des caractéristiques qui en font des gisements mesurables. Encore un point bonus pour les moteurs.

Laisser un commentaire

Vous devez être connecté pour publier un commentaire.